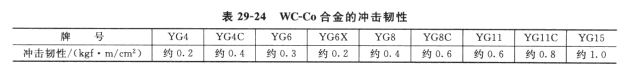

硬质合金的其他性能如导热性、线胀系数、弹性模量、抗压强度、抗拉强度、冲击韧性、耐磨性的测定,在某些情况下有着实际意义。同时,了解硬质合金的这些性能对于进一步研究硬质合金的本质以及其在使用过程中的行为大有裨益。

1、常温性能

(1)导热性 导热性表示合金传导热量的能力。导热性的测量比较困难,因为物体的绝热比较困难。

硬质合金的导热性对切削加工有着重要意义。在加工短屑材料(如铸铁)时,要求刀具有较好的导热性,以防由于刀尖过热而产生软化。在加工长切屑材料(如普通钢材)时,则要求刀具有较低的导热性,以便使切削时产生的热量大部分传到切屑上,促使切屑软化而有利于切削过程的进行。但矛盾的双方无不在一定条件下互相转化。在加工高强度钢、耐热合金等难加工材料时,由于其强度高,黏性大,因而切削温度高,此时则要求刀具有较好的导热性,以减少刀具材料硬度和强度的降低。目前多选用YG类或含有其他碳化物添加剂的YG类合金作为切削难加工材料的刀具材料。

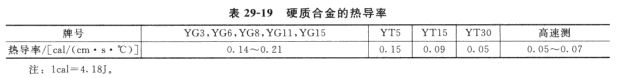

硬质合金各牌号的热导率如表29-19。

由于碳化钛的热导率比碳化钨低,所以WC-TiC-Co合金的热导率比WC-Co合金低,且随碳化钛含量的增高而下降。除了合金成分之外,热导率还与其组织结构有着甚为密切而复杂的关系。一般而言,硬质合金成分的复杂化,组织结构的变化(如晶粒的细化、组织中出现第三相等)均会导致合金热导率的降低。

(2)线胀系数 线胀系数表示材料在受热过程中的体积稳定性。它对刀具的镶焊有着重要的影响。焊接时由于刀头与刀体材料的线胀系数不同,冷却后便产生焊接应力。如果刀头材料的强度不足,这种应力会导致刀头产生裂纹。虽然WC-Co合金的线胀系数比WC-TiC-Co合金低,但由于WC-Co合金具有较高的强度,所以它在焊接时产生裂纹的倾向性要比WC-TiC-Co合金小。

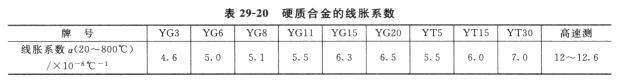

各种牌号合金的线胀系数如表29-20所示。

WC-Co合金的线胀系数随着钴含量的升高而增大,WC-TiC-Co合金线胀系数则随碳化钛含量的增多而增高。物体的热胀是由于加热时原子间的距离增大所引起的,它只表征原子间结合力的性质,而不表征晶体组织间的性质,所以线胀系数是非组织敏感的。硬质合金组织结构的微小变化不会引起其体积的变化,因此也不会导致其线胀系数的变化。

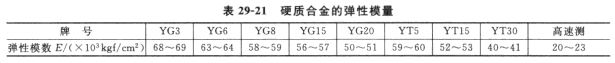

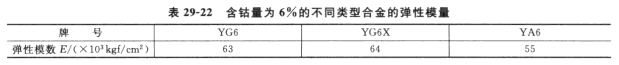

(3)弹性模量 弹性模量表示材料抵抗弹性变形的能力。硬质合金在承受弹性载荷的情况下(如硬质合金轧辊,精密镗杆和顶锤等),测量弹性模量具有实际意义。各牌号合金的弹性模量见表29-21。

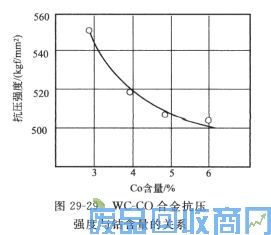

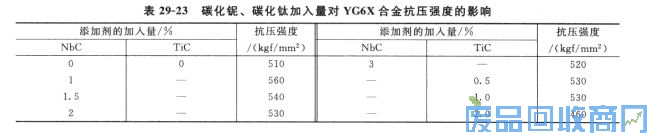

(4)抗压强度抗压强度表示材料抵抗压缩载荷的能力。硬质合金的抗压强度为迄今组合材料中最大者,因此,被广泛地应用在高压技术中(如人造金刚石用的顶锤等)。

(4)抗压强度抗压强度表示材料抵抗压缩载荷的能力。硬质合金的抗压强度为迄今组合材料中最大者,因此,被广泛地应用在高压技术中(如人造金刚石用的顶锤等)。 当试样承受压缩载荷时,首先产生弹性变形,断裂前往往产生相当明显的塑性变形。低钴合金金和细晶粒合金有较高的弹性变形阻力。所以有较高的抗压强度。从这个意义上说,它与合金的弹性模量有相似的意义。

当试样承受压缩载荷时,首先产生弹性变形,断裂前往往产生相当明显的塑性变形。低钴合金金和细晶粒合金有较高的弹性变形阻力。所以有较高的抗压强度。从这个意义上说,它与合金的弹性模量有相似的意义。

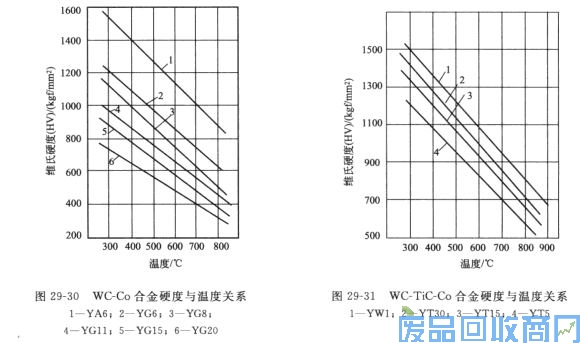

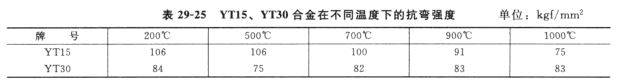

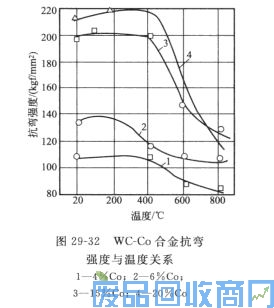

硬质合金的高温强度主要取决于碳化物骨架的强度。在低温下,钴相的性能对合金强度影响较大,因为在低温下碳化物骨架的脆性较大,断裂裂纹的伸展主要靠钴相的塑性变形来阻碍。而在高温下,碳化物骨架的塑性增大,而此时钴相已经软化,裂纹的伸展可由碳化物骨架内晶粒的塑性变形而受到阻碍。这就是不同含钴量的合金在高温下的强度差别缩小的原因,也是WC-TiC-Co合金在高温下具有较(WC-Co合金)高强度的原因。如果在WC-Co或WC-Ti-Co合金中加入与碳化钨形成固溶体的其他碳化物,使碳化物骨架受到强化,降低碳化物骨架在高温下的软化速度,那么,就可以提高合金的高温强度或者使合金强度随温度升高下降较小。

硬质合金的高温强度主要取决于碳化物骨架的强度。在低温下,钴相的性能对合金强度影响较大,因为在低温下碳化物骨架的脆性较大,断裂裂纹的伸展主要靠钴相的塑性变形来阻碍。而在高温下,碳化物骨架的塑性增大,而此时钴相已经软化,裂纹的伸展可由碳化物骨架内晶粒的塑性变形而受到阻碍。这就是不同含钴量的合金在高温下的强度差别缩小的原因,也是WC-TiC-Co合金在高温下具有较(WC-Co合金)高强度的原因。如果在WC-Co或WC-Ti-Co合金中加入与碳化钨形成固溶体的其他碳化物,使碳化物骨架受到强化,降低碳化物骨架在高温下的软化速度,那么,就可以提高合金的高温强度或者使合金强度随温度升高下降较小。

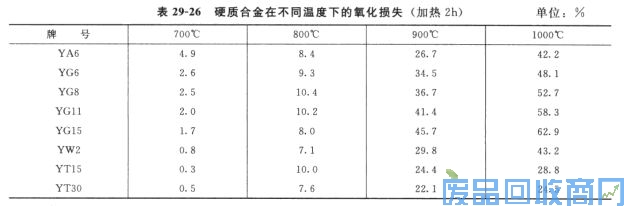

温度越高,氧化越严重。WC-TiC-Co合金比WC-Co合金抗氧化性高,其抗氧化能力随合金中碳化钴含量增多而提高。

3、硬质合金的耐磨性

耐磨性表示材料抵抗摩擦或磨损的能力。耐磨性的测定对评定合金的使用性能有一定的意义,因为合金刀具或工具在大多数情况下是由于磨损而报废的。

硬质合金耐磨性的测定可采用喷砂法、干式或湿式摩擦法。采用摩擦法时,磨损的大小可用相对磨损,体积磨损或相对体积磨损三种方式表示。

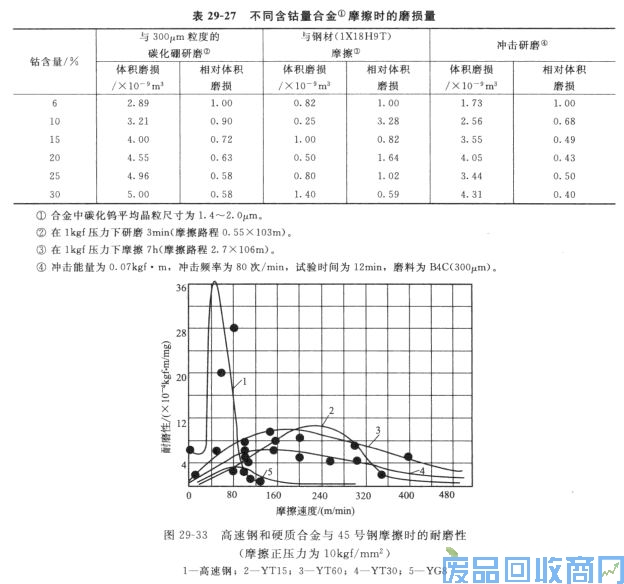

试样与碳化硼摩擦时的耐磨性随合金钴含量的增加而下降,而与钢材(1X18H9T)直接摩擦时的耐磨性则情况较为复杂,在这种情况下,含钴量为10%的合金有较高的耐磨性,而含钴量为30%的合金的耐磨性最低(表29-27),这可能与合金的强度和硬度的配合有关。在摩擦试验中,比较完善的方法是合金试样与旋转圆盘的摩擦法。采用这种方法时,在试样上形成的小凹穴的大小可以表征试样耐磨性的高低,以单位摩擦路程磨去之试样体积(mg3/km)或以磨去单位重量所需要作的摩擦功(kgf·m/mg)来表示,通常用后一种方法表示。显然在这种情况下,摩擦功愈大,耐磨性愈高。旋转圆盘上可以放置各种钢材、铸铁以及各种切削对象。某些牌号硬质合金与45号钢摩擦时,其耐磨性与摩擦线速度的关系如图29-33所示。从图中可以看出,高速钢在50m/min的速度下具有最大的耐磨性,YG8、YTl5、YT30和YT60合金的耐磨性分别80m/min、240m/min、160m/in和180m/min的速度下具有最大值。摩擦速度的增大或减少均会导致耐磨性的降低。 摩擦过程与切削过程一样,是一个非常复杂的综合过程。在摩擦的情况下,既要考虑试样材料和摩擦材料的强度和摩擦过程中的温度的作用,又要考虑试样材料和摩擦材料的强度与温度的关系。一般说来,硬质合金摩擦时的耐磨性可以认为是显微强度,即用颗粒问的黏结强度表征。在不太高的温度下,亦即在不太大的摩擦速度下,合金的机械强度起着很大作用,因此较高的合金强度应该具有较高的耐磨性。随着摩擦速度的提高,温度升高,摩擦材料随之软化,而硬质合金的强度改变较小,所以其耐磨性随着摩擦速度的提高而提高,当摩擦速度达到一定值时,摩擦材料达到较大的软化,而硬质合金在此温度下仍具有较高的强度时,便出现了最大的耐磨性。当继续增大摩擦速度时,虽然摩擦材料继续软化,但此时硬质合金的强度(和硬度)亦有较大的降低,所以其耐磨性随摩擦速度的增大而降低。正出于这个原因,YT3D、YT60适用于钢材的高速切削,高速钢只适合于低速切削。YG8合金尽管具有较高的强度,但与钢材摩擦时其耐磨性是比较低的,因此,不适用于钢材的切削。

摩擦过程与切削过程一样,是一个非常复杂的综合过程。在摩擦的情况下,既要考虑试样材料和摩擦材料的强度和摩擦过程中的温度的作用,又要考虑试样材料和摩擦材料的强度与温度的关系。一般说来,硬质合金摩擦时的耐磨性可以认为是显微强度,即用颗粒问的黏结强度表征。在不太高的温度下,亦即在不太大的摩擦速度下,合金的机械强度起着很大作用,因此较高的合金强度应该具有较高的耐磨性。随着摩擦速度的提高,温度升高,摩擦材料随之软化,而硬质合金的强度改变较小,所以其耐磨性随着摩擦速度的提高而提高,当摩擦速度达到一定值时,摩擦材料达到较大的软化,而硬质合金在此温度下仍具有较高的强度时,便出现了最大的耐磨性。当继续增大摩擦速度时,虽然摩擦材料继续软化,但此时硬质合金的强度(和硬度)亦有较大的降低,所以其耐磨性随摩擦速度的增大而降低。正出于这个原因,YT3D、YT60适用于钢材的高速切削,高速钢只适合于低速切削。YG8合金尽管具有较高的强度,但与钢材摩擦时其耐磨性是比较低的,因此,不适用于钢材的切削。

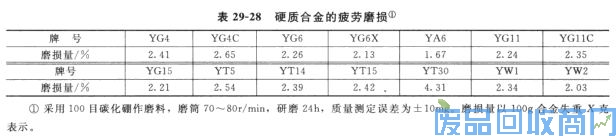

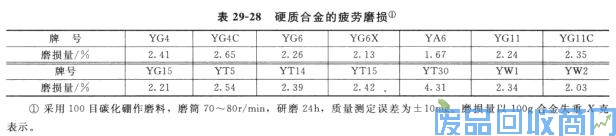

测定耐磨性的方法不同,各牌号合金的耐磨性顺序亦不相同,这是由于试验方法不同而改变磨损机理所致。当采用疲劳研磨的方法测定合金耐磨性时,发现合金的耐磨性不但与合金的强度有关,而且与合金的组织结构有关(表29-28)。

看来,耐磨性是合金强度、硬度和合金组织结构的综合反映,而不是单纯地取决于合金的硬度或强度。