富士仙台工厂

原谅我偶尔标题党一次,虽然与事实相去不远,但毕竟用了略微夸张的表现手法。

这次跟随富士到东京参加了X 系列5周年的庆典活动,在会后富士非常周到地安排我们前往其在仙台的工厂进行参观。从东京搭乘新干线到仙台又驱车个把小时终于见到了传说中的工厂本尊。单从外观来看非常低调也没有很多fujifilm的logo装饰,而这里正是富士高端机型和镜头的诞生地。

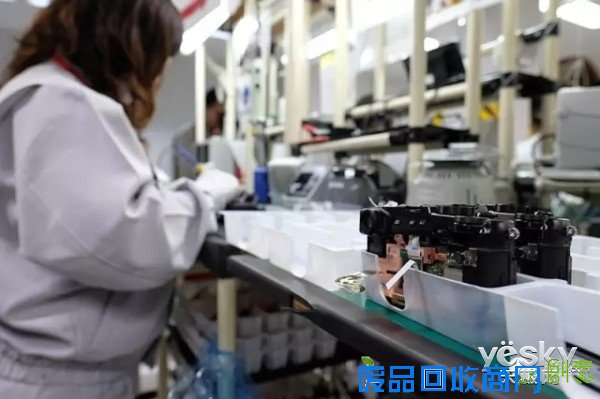

工厂流水线概况

出乎我们的预料,这次富士对于工厂内拍摄的权限放得很开,所以同学们才有机会看到这篇报道。之前也有过一些其他品牌工厂的参观经历,但保密工作着实做得不错,一般不允许拍摄。富士这次显得尤为“大方”。

所有的部件都是分门别类摆放

仙台工厂主要负责富士高端机型以及镜头的组装、包装出货的工作,包括X-Pro2、X-T1、100-400mm镜头等都在这里生产。而生产采用的零配件则在周边还有其他的工厂负责开发生产。

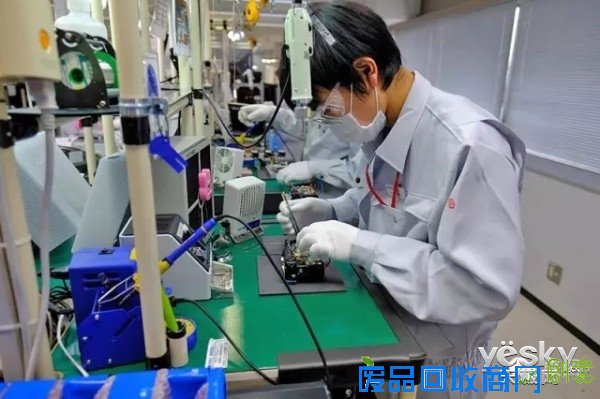

工作人员向我们介绍制作流程

现场车间的负责人在向大家介绍整个产品线的组装流程,以及各部件的拼装缓解。

组装到一半的X-Pro2

不管是哪家日本工厂,其严谨、细致的制造工艺和流程确实让人感叹。所有制作的关节都会被编号记录,任何的问题在后期都可以追溯并获得解决方案。

流水线工人在工作时完全不受周边影响

由于我们参观的时间是周末,整条流水线的工人都被召集过来工作,车间主管跟我们半开玩笑地说,“周一还是会休息的哦”。整个生产周期都被合理的规划,上班时间也和我们平时8小时工作制没有太大的差别,并没有三班倒的情况。

在我们参观时,我们很担心会影响到工人的工作,毕竟精密仪器的组装不容分心。不过就我们自身观察的情况来看,工人的操作已经非常纯属,且精确。据悉新工人到岗会接受为其两天的理论培训,之后会经历2周时间的实战培训,完成这些训练后,就会正式上岗工作。

各个流程的X-Pro2部件

还未蒙皮的X-T1

在参观了X-Pro2的组装生产线后,也参观了X-T1的生产线,不过整体流程没有太大的变化,在最后的蒙皮环节我发现X-T1的贴皮方式和X-Pro2有较大的变化。

富士X-T1的贴皮工艺不同于X-Pro2

X-T1的贴皮有很多立体的组件,粘贴工艺也与X-Pro2不太相同,相对来说操作难度更高,不过在参观富士工厂时我们发现有很多富士独创的装配工具、器械,有利于将装配的工艺达到更高的程度,比如在蒙皮环节,有一台自动的设备在手工贴完脚皮后,会进行压实、加固的操作,有效的提升了蒙皮的牢固和耐用度。而这样的设备在整个装配环节还有许多,并且都是由富士自行开发制造的。

X-Pro2的贴皮

X-Pro2的贴皮整体更加平整,当然也会采用设备进行加固。目前就用户的反应来看,富士在这方面的起皮几率很低,相信与装配工艺、材料也有一定的关系。

等待检测的X-Pro2