硬质合金挤压模具包括正挤和反挤成形模。这种模具在工作时,承受的径向力和摩擦力都比较大。在冷挤变形过程中,产生大量的热,使模具工作温度高压200~300℃,模具工作表面硬度逐渐降低,当凹模工作一段时间后,在内壁出现定向擦伤,冲出的零件,表面光洁度变差。例如,用T10A钢制造的冷挤模,反挤铝质屏蔽罩5000次以后,内壁就出现擦伤条纹,冲出的零件,表面光洁度大大降低。采用硬质合金冷挤模,可提高模具寿命,并能改进冲制零件质量。

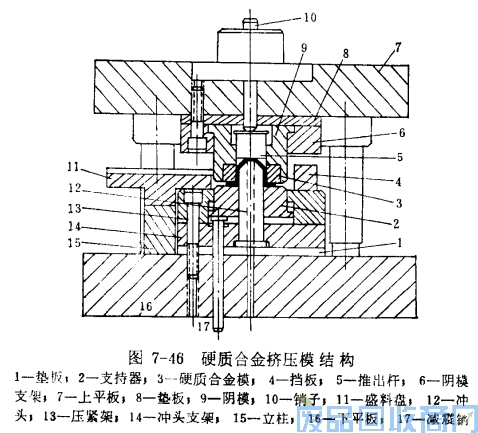

一、硬质合金挤压模结构

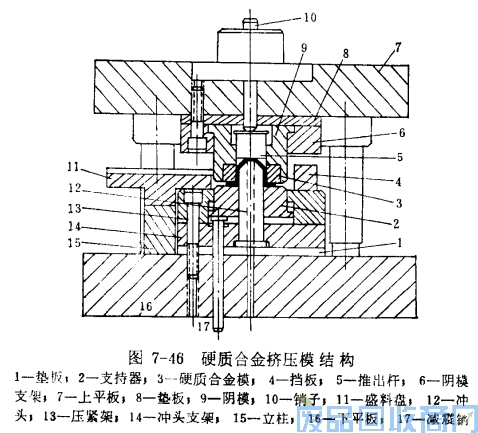

硬质合金挤压模结构如图7-46所示。镶硬质合金模垃的挤压模,工作稳定,挤压件表面质量高,能保证所要求的强度,模具使用寿命提高15倍以上。在使用过程中,冲模不需经常修理。冲头采用T10A钢制造,淬火后硬度为HRC58~60,经研磨和抛光。

二、挤压模材料选择

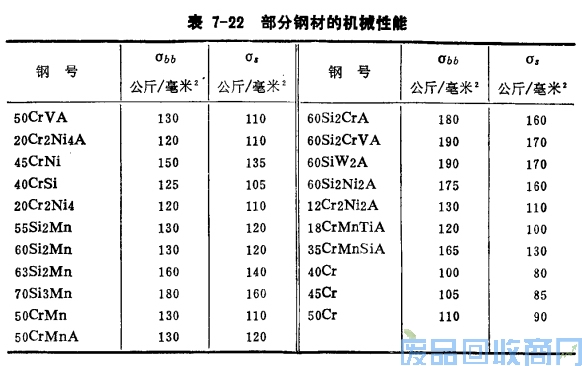

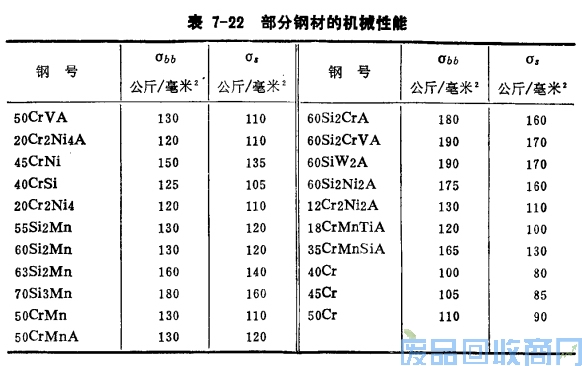

挤压模用硬质合金模坯材料必须具有足够的耐磨性,又能承受一定的冲击载荷,即有一定的韧性。常用的是YG15合金。模套材料的选择,根据预加应力的数值来确定。选择的原则是:镶套应具有较高的抗拉强度和屈服强度,冷作硬化状态下应具有较高的机械性能。可供选择的部分钢材的机械性能见表7-22。加工一般

有色金属的挤压模,通常选用40Cr、45号或50号钢作模套,经淬火、回火后,硬度为HRC45~50。

三、零件的挤压方法

将零件坯料3~5个装入盛料盘11中,然后,毛坯就依次地进入挤压工作区。当第一个毛坯移动到挡板4处时,就落到支持器2上。在压力机滑块在工作行程时,硬质合金凹模与毛坯表面接触。阴模向下降落时,就挤压到冲头12上。当支持器2的滑块回程,作用于气动减震器时,将挤压零件从冲头上卸下。

当冲模上部与压力机滑块向上移动,未达到最上的位置就碰到压力机横杆上的销子10,而后碰到压力机的支持器,推出杆5向下降落并将挤压好的零件从阴模中推出,并滚入装于压力机旁的料箱中。

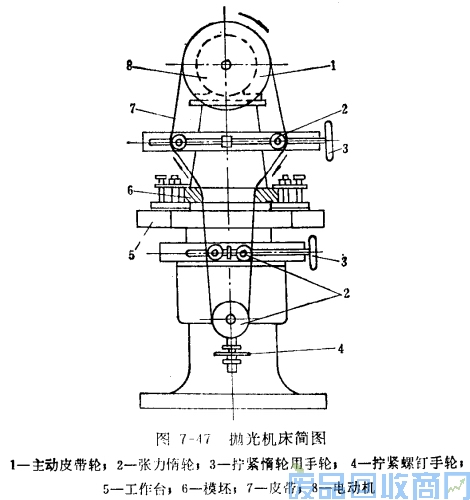

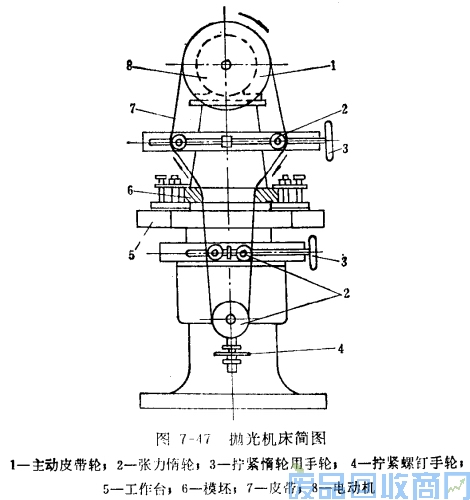

为了正确地使用挤压模具,以便获得优良的制品,必须经常检查所挤压制品的表面质量,发现问题,及时销除。在挤压过程中,发现冲制材料的颗粒粘附于模具表面时,应立即将其清除掉。模具表面的抛光,采用铸铁棒和碳化硼,粒度为220~280,并用机油调和,抛光可在转速为1200~2000转/分的钻床上,或在抛光机床上进行,如图7-47所示,使用碳化硼磨膏,抛光后表面光洁度可达▽9~▽10。

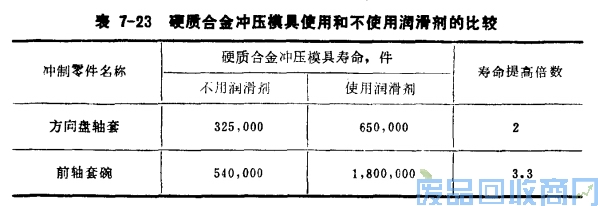

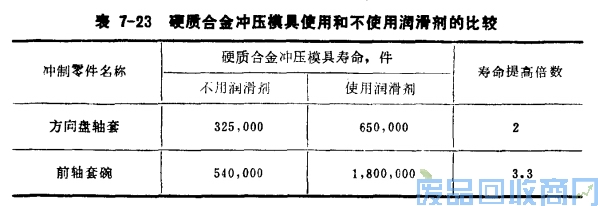

降低阴模与挤压坯料之问的间隙时,润滑剂对硬质合金模具的使用寿命就有很大影响。润滑剂成分:滑石-11、5%;纱锭油-25、0%;酒精-1、0%;油酸-4、5%;粘土-4、0%;水-54、0%。使用润滑剂,模具寿命可提高2~3、3倍。硬质合金冲压模具使用润滑剂与不使用润滑剂的比较见表7-23。

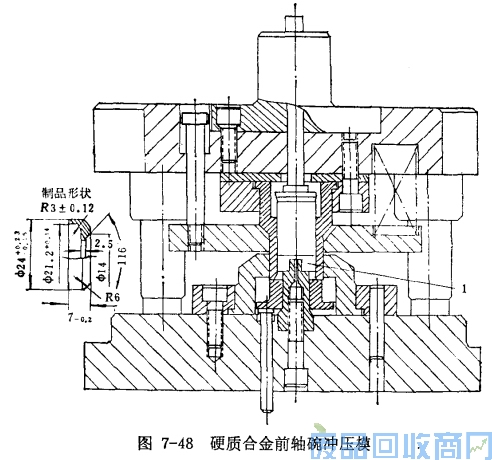

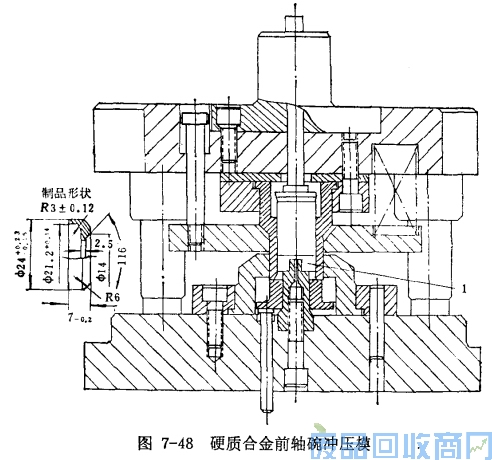

四、硬质合金前轴碗冲压模

模具结构如图7-48所示。冲头1用YGl5合金制造。硬质合金采用H62或H68号黄铜焊接于冲头体上,焊接时采用的熔剂为脱水硼砂。

焊接加热和冲头淬火同时在高频电流感应器中进行。冲头体采用40Cr钢制造,在油中淬火至HRC40~44;焊接后在砂箱中冷却。为了预防硬愿合金模坯在焊接加热时产生裂纹,模坯与冲头体的单面配合间隙为0.10~0.15毫米。

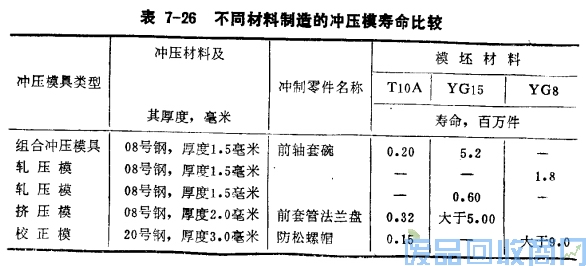

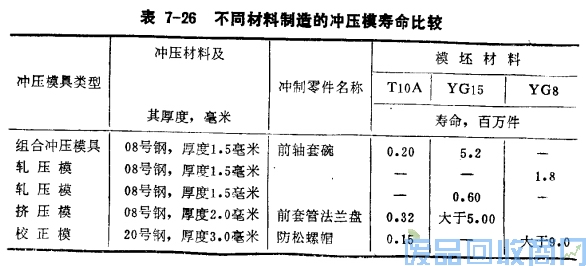

不同材料制造的冲压模寿命比较数据见表7-26。

五、硬质合金冲压模制造时产生废品的原因

冲压模的制造是一个复杂而困难的工艺过程,要求有经验和熟练的工人。磨削加工质量、阴模的压装和模具的安装要求都很高。在工作中,很细小的疏忽,都会造成模具的早期报废。根据使用经验,造成硬质合金冲压模具早期报废的原因有下列几点:

(1)模坯与模套的固定不够牢固,使用过程中产生松弛;

(2)模孔表面抛光质量不佳,冲压金属就会粘附于孔壁上,从而引起冲模的早期报废;

(3)阴模与冲头间的问隙不正确,中心不正,会造成阴模断裂和州一头磨损严重;

(4)麽削深度过大,砂轮硬度过高,可能引起磨削表面产生裂纹和硬质合金剥落。

(5)硬质合金凹模部分应尽黾=避免急骤的棱角。阏硬质合金对应力集中的敏感性很强,在变形力的作用下,棱角部分最易破裂;

(6)镶套材料需进行锻造,使材料晶粒细化,组织均匀,以提高镶套的机械性能,不然在热装冷却后,镶套会开裂;

(7)上下端面的磨削,在最后一道工序进行时,最好采用电解磨削加工,而不要用导电磨削或机械磨削。因为压配合的镶套内部应力很大,如用导电磨削或机械磨削,粗糙的磨削表面和刀痕处,极易引起应力集中,造成磨削端面时镶套崩裂。

在模套材料强度允许的情况下,应尽量采用较大的压配合过盈量,保证硬质合金凹模部分有足够的预应力。这样,可以提高冷挤模的使用寿命,不致在工作时胀裂。如过盈量为0.13毫米时,冲制零件后,就容易产生凹模破裂。若将过盈量增至0.22毫米,冷挤模就不会出现这种现象。

在设计硬质合金冷挤模的配合过盈量时,要考虑到挤压过程中模具的发热问题。因为模具发热后,由于硬质合金凹模的线胀系数小,钢套的线胀系数大,原有的压合过盈量可能变化,导致硬质合金凹模的预加应力降低,从而产生裂纹。

二、挤压模材料选择

二、挤压模材料选择 三、零件的挤压方法

三、零件的挤压方法 降低阴模与挤压坯料之问的间隙时,润滑剂对硬质合金模具的使用寿命就有很大影响。润滑剂成分:滑石-11、5%;纱锭油-25、0%;酒精-1、0%;油酸-4、5%;粘土-4、0%;水-54、0%。使用润滑剂,模具寿命可提高2~3、3倍。硬质合金冲压模具使用润滑剂与不使用润滑剂的比较见表7-23。

降低阴模与挤压坯料之问的间隙时,润滑剂对硬质合金模具的使用寿命就有很大影响。润滑剂成分:滑石-11、5%;纱锭油-25、0%;酒精-1、0%;油酸-4、5%;粘土-4、0%;水-54、0%。使用润滑剂,模具寿命可提高2~3、3倍。硬质合金冲压模具使用润滑剂与不使用润滑剂的比较见表7-23。 四、硬质合金前轴碗冲压模

四、硬质合金前轴碗冲压模 焊接加热和冲头淬火同时在高频电流感应器中进行。冲头体采用40Cr钢制造,在油中淬火至HRC40~44;焊接后在砂箱中冷却。为了预防硬愿合金模坯在焊接加热时产生裂纹,模坯与冲头体的单面配合间隙为0.10~0.15毫米。

焊接加热和冲头淬火同时在高频电流感应器中进行。冲头体采用40Cr钢制造,在油中淬火至HRC40~44;焊接后在砂箱中冷却。为了预防硬愿合金模坯在焊接加热时产生裂纹,模坯与冲头体的单面配合间隙为0.10~0.15毫米。 五、硬质合金冲压模制造时产生废品的原因

五、硬质合金冲压模制造时产生废品的原因