橡胶注射机中的节能型驱动器作者:马普兰公司RudolfEisenhuber 来源:RubberWorld就模塑橡胶产品的生产而论,大约近30%的能量是供给于驱动器。尽管与整个产品完工的本钱相比能量的本钱只占据很小的百分比,尤其是驱动器的部分,但是通过智能系统的应用将使节能成为可能。

快速运转的全自动化橡胶注射机每年的运行时间能多达6000小时,从而使生产周期达到约10万个。一个完整的循环周期时间在30秒到几分钟之间。这主要在于加工过程中,当橡胶机中的驱动器空转时,有一定的机器休息时间。

目前,这种主流的驱动器的电机连接了电动/液压调节泵,它的能量消耗主要是热量的形式。并且,空运转和清洗活动降低了驱动系统的效率,同时也很大程度上影响了机器工作时间。

驱动器上存在的压力,需要相应的空运转的能量。与之相对比的是电驱动概念,在电驱动当中电能通过直接的机器零件的平移运动发生转换,达到更高的效率和处理速度。在自然橡胶加工领域,工艺上的需求例如传递过程,和各种各样的能量密集的运转一样,它限制了纯电力系统的技术效率。

马普兰的冷驱动技术将液压传动的系统驱动效益与电驱动器的能量效率连接在一起。现代的从动系统技术与速度可变的马达泵连接,这种马达泵使得在驱动器上的主要面积电能消耗降低,降低率高达约70%。此外,冷驱动技术的使用使得本钱产生明显降低,这种本钱降低主要通过排油冷却和大大降低电源的闲置连接来实现。另一个优点是该系统的噪音能明显减低50%。

在机器周期里,一个全新设计的软件和硬件单元接管了液压系统里的流量控制。能量分配通过液压元件来完成。假如机器里不存在运动,驱动器将自动停止运动,与此同时系统里也将不存在能量需求。

由于液压动力的分配,有关加工技术和液压驱动的额外运动将不再受限。这样一来,就可以理解,例如,以通常的方式实现本钱低的液压脱模装置。

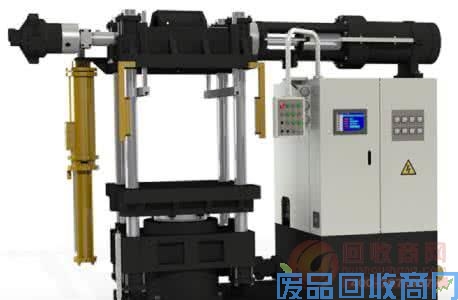

橡胶注射成型机中冷驱动系统的典型应用使得正向引力多达3000千牛顿。与目前使用的液压驱动相比较,冷驱动系统的设计使得单一机器运转的速度明显加快。由此而带来的循环周期的缩短还带来了额外的收益。

为系统提供有效摊销时间的一个明显选项是基于现行一年内的能源本钱计算:

机器:MHF400/300E2

时间周期:73秒。

工具:垫片,每小时运作6000小时的热流道系统,自动脱模

能源本钱:0.12欧元/千瓦时

通过冷驱动器降低的本钱1480欧元

注:通过减少对油冷却,可确保300m3的冷却水和5400千瓦时的冷却能力被节省。而且由减少空闲电流消耗而带来的额外好处还不包括在内。

新的驱动概念已经存在运用于C型机以及卧式机上。

通过有效的驱动器,驱动速度以及机器应用的可能性,包括精密硅橡胶和热塑性弹性体的生产率都得到了进一步的进步。

在C型试验机中,大量新程序得以被运行。这种有选择的逻辑运动,使得马普兰(Maplan)的客户可以自己建立额外的函数。这种马普兰控制系统无须额外的编程工作就可以实现功能的控制以及方向的丈量,不管驱动器的类型是什么。

此后,除了速度,能源消耗也被优化,最能实现本钱降低的方法是实现快速加工。正由于如此,新的驱动器也将被应用在卧式机,在这种机器上,由于其循环周期短,所以被用于生产薄壁垫片原件。

最佳的硫化时间是通过MaplanCure2运算获得的。在恒定的橡胶硫化率和稳定的质量的情况下用这种系统装备的机器能够在没有操纵职员参与的情况下优化生产周期。

作为第三代机器,应用于欧洲最经济的橡胶注射机,这种版本是可行的。这种版本,像其他马普兰机器一样,生产于欧洲。这种机器的很多零部件都在欧洲生产,连同这种机器的装配。