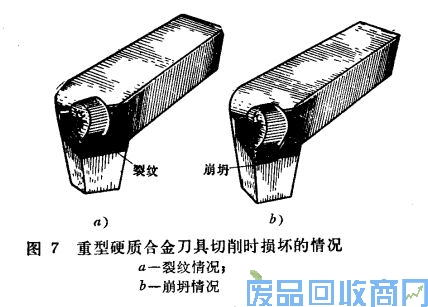

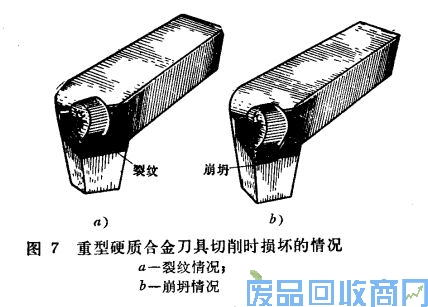

1、重型硬质合金刀具的槽形设计:重型硬质合金刀具的使用特点是:工件加工余量大,切削时所受的切削力大,而产生的热量高。绝大多数的重型硬质合金刀具的报废,都是在使用时硬质合金刀片沿切深处发生裂纹或崩坍现象(见图7),而

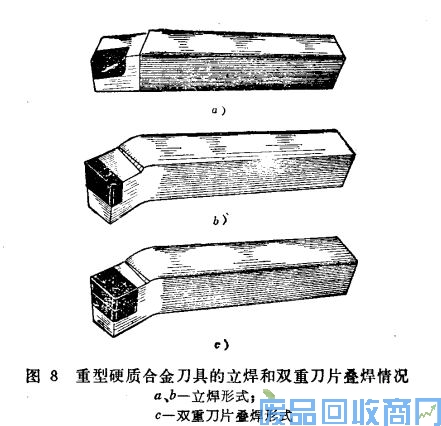

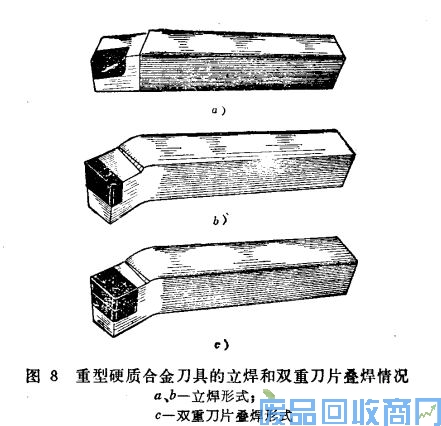

正常磨耗报废的却很少。这就使得某些厂在制造重型硬质合金刀具时,不论粗、精加工一律选用强度高而耐磨性较差的YT5和YG8牌号的硬质合金刀片,以致使刀具耐磨性差、寿命短,虽如此还解决不了使用时可能产生的裂纹和崩坍现象。要解决这个问题,可采用将硬质合金刀片立焊或双重刀片叠焊的形式(见图8)。立焊的结构形式,因刀头切削部分的硬质合金厚度成倍增加,又由于硬质合金的抗压强度无论在常温或高温情况下,都要比钢高得多,因此能够承受沉重的切削力和切削热,而避免裂纹和崩坍现象的发生。图8c所示的双重刀片叠焊法,不但有上述立焊的优点,而且可采用两种不同牌号的硬质合金刀片叠焊在一起。如下层焊YG 8刀片,而上层焊YT 15、YT 30或YG3 X、YG 6 X等刀片。这种叠焊形式,因上下两层的膨胀系数相近,而使上层硬质合金刀片在钎焊后不会发生裂纹,且钎焊应力很小(具体钎焊方法见后述)。用这种方法既可以避免切削过程中刀片开裂和崩坍,还由于采用高硬度、高耐磨性的硬质合金刀片后,不但提高了半精加工和精加工的效率,又提高了刀具的使用寿命,从而节省了大量换刀、对刀等辅助时间。这对重型机械厂来说更为重要,它可以充分发挥重型金属切削机床的效率。

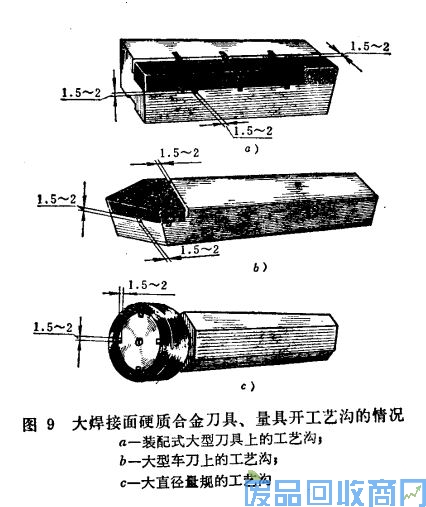

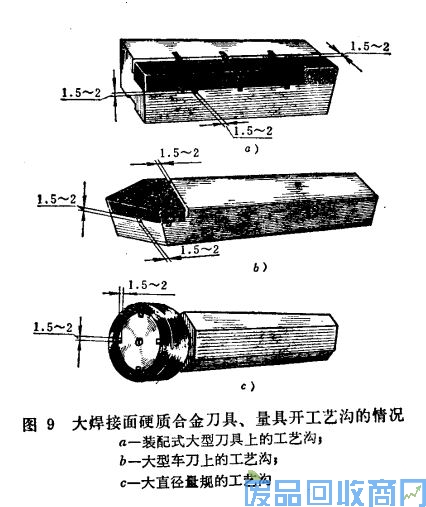

2、大焊接面的硬质合金刀具、量具、模具的槽形设计:大焊接面的硬质合金刀具、量具、模具的槽形,除了必须采用自由焊形式来减少其焊接面外,还必须采取开工艺沟的方法,使大的焊接面分割成小块,以减少钎焊应力和避免发生裂纹。另一方面,工艺沟还能很好地起到排渣作用,从而保证焊缝有足够的焊接强度(详见夹渣形成原因的部分)。图9和图10就是在基体上开工艺沟的情况,工艺沟的尺寸以宽、深各为1、5~2毫米左右比较合适(在特殊情况下也可将工艺沟的宽度加大),工艺沟的数量可根据钎焊面的大小来定,一般为2~6条。

正常磨耗报废的却很少。这就使得某些厂在制造重型硬质合金刀具时,不论粗、精加工一律选用强度高而耐磨性较差的YT5和YG8牌号的硬质合金刀片,以致使刀具耐磨性差、寿命短,虽如此还解决不了使用时可能产生的裂纹和崩坍现象。要解决这个问题,可采用将硬质合金刀片立焊或双重刀片叠焊的形式(见图8)。立焊的结构形式,因刀头切削部分的硬质合金厚度成倍增加,又由于硬质合金的抗压强度无论在常温或高温情况下,都要比钢高得多,因此能够承受沉重的切削力和切削热,而避免裂纹和崩坍现象的发生。图8c所示的双重刀片叠焊法,不但有上述立焊的优点,而且可采用两种不同牌号的硬质合金刀片叠焊在一起。如下层焊YG 8刀片,而上层焊YT 15、YT 30或YG3 X、YG 6 X等刀片。这种叠焊形式,因上下两层的膨胀系数相近,而使上层硬质合金刀片在钎焊后不会发生裂纹,且钎焊应力很小(具体钎焊方法见后述)。用这种方法既可以避免切削过程中刀片开裂和崩坍,还由于采用高硬度、高耐磨性的硬质合金刀片后,不但提高了半精加工和精加工的效率,又提高了刀具的使用寿命,从而节省了大量换刀、对刀等辅助时间。这对重型机械厂来说更为重要,它可以充分发挥重型金属切削机床的效率。

正常磨耗报废的却很少。这就使得某些厂在制造重型硬质合金刀具时,不论粗、精加工一律选用强度高而耐磨性较差的YT5和YG8牌号的硬质合金刀片,以致使刀具耐磨性差、寿命短,虽如此还解决不了使用时可能产生的裂纹和崩坍现象。要解决这个问题,可采用将硬质合金刀片立焊或双重刀片叠焊的形式(见图8)。立焊的结构形式,因刀头切削部分的硬质合金厚度成倍增加,又由于硬质合金的抗压强度无论在常温或高温情况下,都要比钢高得多,因此能够承受沉重的切削力和切削热,而避免裂纹和崩坍现象的发生。图8c所示的双重刀片叠焊法,不但有上述立焊的优点,而且可采用两种不同牌号的硬质合金刀片叠焊在一起。如下层焊YG 8刀片,而上层焊YT 15、YT 30或YG3 X、YG 6 X等刀片。这种叠焊形式,因上下两层的膨胀系数相近,而使上层硬质合金刀片在钎焊后不会发生裂纹,且钎焊应力很小(具体钎焊方法见后述)。用这种方法既可以避免切削过程中刀片开裂和崩坍,还由于采用高硬度、高耐磨性的硬质合金刀片后,不但提高了半精加工和精加工的效率,又提高了刀具的使用寿命,从而节省了大量换刀、对刀等辅助时间。这对重型机械厂来说更为重要,它可以充分发挥重型金属切削机床的效率。  2、大焊接面的硬质合金刀具、量具、模具的槽形设计:大焊接面的硬质合金刀具、量具、模具的槽形,除了必须采用自由焊形式来减少其焊接面外,还必须采取开工艺沟的方法,使大的焊接面分割成小块,以减少钎焊应力和避免发生裂纹。另一方面,工艺沟还能很好地起到排渣作用,从而保证焊缝有足够的焊接强度(详见夹渣形成原因的部分)。图9和图10就是在基体上开工艺沟的情况,工艺沟的尺寸以宽、深各为1、5~2毫米左右比较合适(在特殊情况下也可将工艺沟的宽度加大),工艺沟的数量可根据钎焊面的大小来定,一般为2~6条。

2、大焊接面的硬质合金刀具、量具、模具的槽形设计:大焊接面的硬质合金刀具、量具、模具的槽形,除了必须采用自由焊形式来减少其焊接面外,还必须采取开工艺沟的方法,使大的焊接面分割成小块,以减少钎焊应力和避免发生裂纹。另一方面,工艺沟还能很好地起到排渣作用,从而保证焊缝有足够的焊接强度(详见夹渣形成原因的部分)。图9和图10就是在基体上开工艺沟的情况,工艺沟的尺寸以宽、深各为1、5~2毫米左右比较合适(在特殊情况下也可将工艺沟的宽度加大),工艺沟的数量可根据钎焊面的大小来定,一般为2~6条。