一、电解磨削的原理及特点

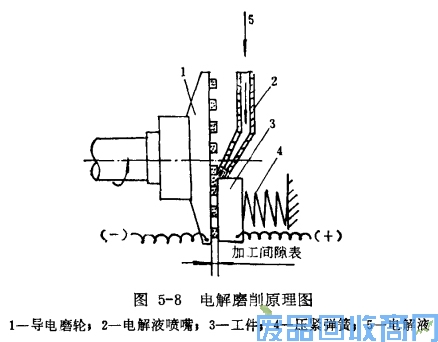

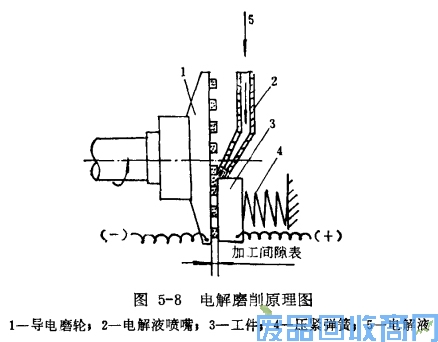

1、电解磨削的原理 电解磨削是由电解作用和机械作用相结合的磨削过程,电解起主导作用,约占75~90%,机械作用在一般情况下仅占10%左右。电解磨削的原理如图5-8所示。

磨削时,工件接直流电源的正极,磨轮接负极。磨轮与工件之间保持一定的接触压力,凸出的磨料使工件与磨轮的金属基体间构成一定的间隙,流动的电解液经喷嘴输入间隙中,使工件表而产生电化学作用,金属被电解并在其表面上形成一层氧化薄膜,这层氧化薄膜,由磨轮上的磨料磨去,随电解液冲走。电解作用与磨削过程交替进行,直至达到一定的精度和光洁度。

2、电解磨削的特点 电解磨削的主要特点是:生产率高、磨轮消耗小、加工过程中无显著热作用,因而工作表面不会产生过热现象,避免产生磨削裂纹。

3、电解磨削的应用范围 电解磨削适用于各种金属材料加工,特别是对于一般机械加工法难以磨削的材料,如硬质合金、高钒高速钢等。采用电解磨削,可收到良好的效果。

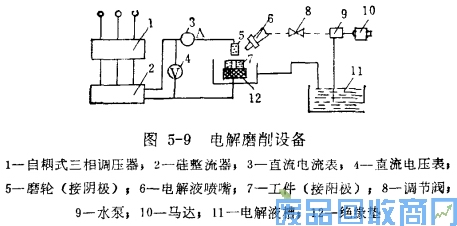

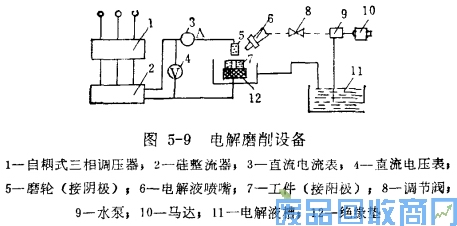

二、电解磨削设备

电解磨削设备主要是由直流电源、机床和液压系统三部分组成,如图5-9所示。

1、电源设备可采用低压大电流发电机或硅整流器供给直流电,输出电压为0~24伏。

2、机床 电解磨肖Ⅱ机床一般多采用普通磨床改装。普通磨床改装为电解磨削机床时,须满足列要求:

(1)机床床身与工件及导电磨轮系统应有良好的绝缘,绝缘电阻一般要在0.5兆欧以上;

(2)应有保护措施,防止电解液飞溅到电动机及电器元件上;

(3)应有完整的电解液输送回路系统及过滤装置;

(4)导电磨轮的受电电刷位置应尽可能靠近旋转中心,最好选择在端头中心处,使其线速度趋近于零。

3、液压系统液压系统主要是电解槽和液压泵。电解液可用瓷槽或塑料槽储存,并加过滤装置。液压泵应能耐腐蚀,压力为1~2大气压,流量为0.5~1、3米³/小时。

三、电解液

电解液在电解磨削过程中,一方面起电解作用,另一方面起冷却作用。电解液是电解磨削过程中的重要因素,它对于加工工件的光洁度、精度和生产率有很大影响,一般按下列原则进行选择:

(1)电导度大,以便通过大电流;

(2)腐蚀性低;

(3)对电解生成物溶解能力强;

(4)对人体无害。

根据加工要求的不同,选用不同成分的电解液。

四、导电磨轮

1、导电磨轮要求 导电磨轮的质量好坏,直接影响到电解磨削效果、加工质量和生产效率。导电磨轮应满足下列要求:

(1)导电性能好;

(2)磨削能力高;

(3)磨轮体具有足够的强度和硬度;

(4)能贮存一定数量的电解液;

(5)耐用度高,在长时间工作条件下,能保持规定的加工间隙;

(6)使用寿命长,制造成本低。

2、常用的导电磨轮

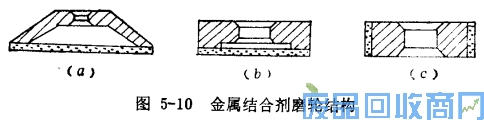

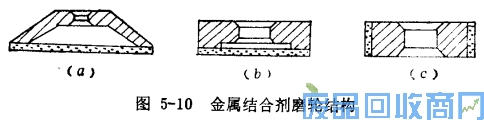

(1)金属结合剂磨轮结合剂常用铜锡基粉末,磨料有金刚石、矿物陶瓷、碳化硅和氧化铝等。磨料粒度:金刚石为60~120#;矿物陶瓷为30~80#;碳化硅及氧化铝为60~80#。磨轮结构如图5-10所示。

金属结合剂磨轮的优缺点:这种磨轮的优点是:导电性能好;结合强度高、成型性好;磨削质量高,表面光洁度.可▽10~▽11;生产率高,磨轮消耗小。其缺点是制造工艺复杂,成本较高。

(2)镶嵌武磨轮镶嵌式磨轮制造工艺比较简单。下面介绍三种镶嵌式磨轮:

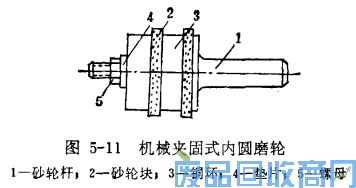

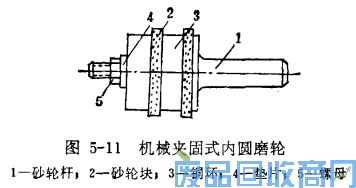

机械夹固武内圆磨轮 磨轮结构如图5-11所示。由铜环和氧化铝磨轮组成,用螺母紧固子磨轮杆上。磨料面积与铜环面积之比为3:7。适于磨直径为12毫米以上的内孔。其缺点是经常反接电极,耐用度较低,使用寿命短。

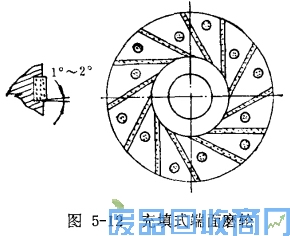

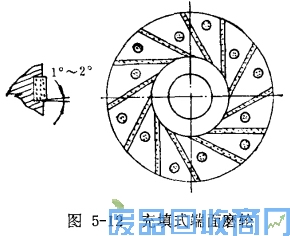

充填式端面磨轮磨轮结构如图5-12所示。磨轮基体为铜盘,在铜盘端面上开螺旋线或按切向散射线排列的沟槽,槽中填压混有磨料的环氧塑料。槽距和槽宽应保证磨料面积与导电面积之比为3:7,槽的方向应与磨轮旋转方向一致。并在外缘处的两槽间钻交错位置的圆孔,孔内填入磨料,以保证磨料与导电面积之比。这种磨轮的优点是制造简单,经济适用,可制作平磨或内圆磨轮。其缺点是表面修整困难,不易平整,需经常反接电极,以保持加工问隙。

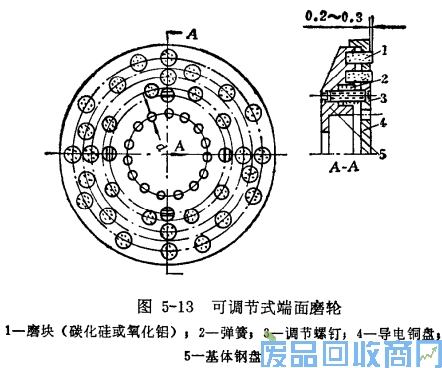

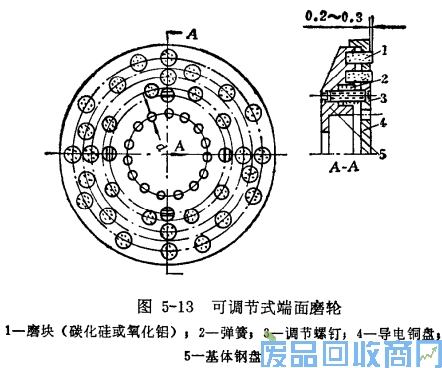

可调节式端面磨轮磨轮结构如图5-13所示。这种磨轮的优点是工作过程中不必用反接电极法获得加工间隙,只需调节螺钉来控制导电铜盘与磨块的相对位置,即可保证要求。其技术条件是:磨块面积与导电铜盘而积之比为3:7;磨块为碳化硼、碳化硅或氧化铝;磨块与轮体用环氧塑料粘结;工作时调整导电铜盘,使磨块高出0.2~0.3毫米;导电磨盘上孔d为电解液输出孔,孔的总面积应等于电解液水管截面积的1、2倍以上。

(3)挤压式磨轮挤压式磨轮的制造是利用淬硬的滚轮或压盘,将磨料压入金属轮坯的外圆或端面,并在其上电镀一层镍,以增加磨料嵌附的牢固性。这种磨轮的优点是:制造简单,生产周期短;不需复杂的工艺装备,制造成本低;适于做成形磨轮。其缺点是磨粒分布不均,容易影响加工表面质量;磨粒容易脱落,耐用度较低;含磨料层浅,使用寿命短。

五、电解磨削工艺参数

在电解磨削加工过程中,磨削效率与电解液浓度、温度、流量、电参数、加工间隙、接触压力、磨削用量等有关。这些因素也影响到表面光洁度和加工精度。

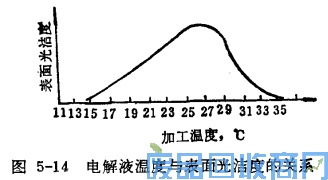

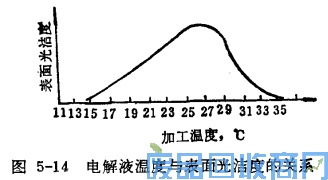

1、电解液浓度、温度及流量 电解液的配制按表5-16选择好后,均匀混合,依实际用量配成5~10%浓度的水溶液。精磨时电解液浓度可选用4-5%,粗磨时可加大到10~12%。在加工过程中,应使电解液保持适当的温度和清洁,以保证获得良好的加工效果。根据试验,电解液的温度与加工表面光洁度的关系如图5-14所示。

电解液应均匀连续供给,流量适当。流量过大,虽生产率高,但尺寸不易控制,特别是尖角部分易成圆弧状;而流量过小,供给不易均匀,且容易产生火花,一般使用流量约1-3升/分。精加工时流量应适当减小。

2、电参数 电解磨削中的主要电参数是电压及电流密度。电压和电流密度对生产率有较大影响。在单位时间内,通过的电流密度愈大,电解磨削的生产率也愈高。当工件面积一定时,电压升高,电流密度愈大,生产率愈高。但实际生产中,不宜无限制地升高电压,因电压过高,易引起火花放电,降低表面光洁度。电解磨削硬质合金时,电流密度在110安培/毫米²时,生产率最高。实际所用的电流密度为15~60安培/毫米²,电压为7~10伏。粗磨时电流为20N30安培/毫米²,精磨时则为5~6安培/毫米²。

3、加工间隙在一定电压下,加工间隙减小,就可获得较高的电流密度,较高的生产效率,且使加工表面平整、精度高。但间隙过小,电解液就不易引进或分布不均,易引起火花放电,加剧磨轮的磨损。一般采用的加工间隙为0.05~0.1毫米。

4、接触压力磨轮与工件之间的接触压力增大,可使加工间隙减小,从而可以提高生产效率。但接触压力过大,会使磨轮加剧磨损,引起火花放电,表面光洁度降低。电解磨削时的接触压力应较机械磨削时稍小,一般选用2~3公斤/厘米²。对于平面磨削,可采用较简单的有可调节的弹性加压装置来控制压力。而对于外圆和内圆磨削,因弹性加压装置较复杂,故多采用刚性接触加压。

5、磨削用量

(1)磨轮转速导电磨轮的转速不宜太高,不然因离心力大,在加工间隙中不易贮存电解液,而使电解液四处飞溅,不利于机床、电气元件的保护,有损操作者健康。根据经验,磨轮的线速度为15~25米/秒。

(2)进给量在电解磨削过程中,进给量不宜过大,否则机械磨削作用将显著增加。但进给量也不宣过小,否则会影响工件的去除率和平整作用。一般进给量应与化学作用速度相适应,这一点对平面磨削和螺纹磨削极为重要。

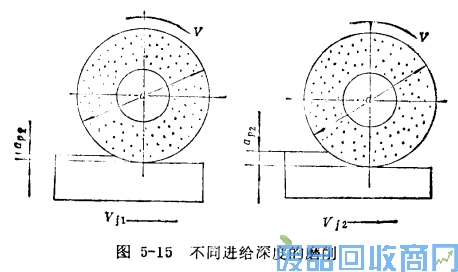

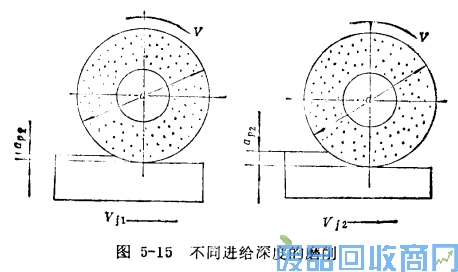

(3)磨削深度在用外圆磨削平面时,采用大进给小走刀方式,可获得较高的生产效率。如图5-15所示,在磨轮直径一定,其他因素相同的条件下,进给深度aP2>aP1,使有效导电面积增大,故生产率较高。

六、电解囊削加工注意事项

(1)磨轮与工件之间的绝缘应可靠,间隙应尽量减小,间隙愈小,加工光洁度愈高。应防止电解液飞溅到绝缘部位造成短路。

(2)电解液应有良好的循环系统,及时清除电解产物,迅速排除气体。

(3)工件要放置正确,工件和磨轮的导线连接应牢固可靠。

(4)应根据工件的大小选择电规准,并在加工过程中保证电流和温度稳定。

(5)非加工表面有精度要求者,应采取保护措施。

磨削时,工件接直流电源的正极,磨轮接负极。磨轮与工件之间保持一定的接触压力,凸出的磨料使工件与磨轮的金属基体间构成一定的间隙,流动的电解液经喷嘴输入间隙中,使工件表而产生电化学作用,金属被电解并在其表面上形成一层氧化薄膜,这层氧化薄膜,由磨轮上的磨料磨去,随电解液冲走。电解作用与磨削过程交替进行,直至达到一定的精度和光洁度。

磨削时,工件接直流电源的正极,磨轮接负极。磨轮与工件之间保持一定的接触压力,凸出的磨料使工件与磨轮的金属基体间构成一定的间隙,流动的电解液经喷嘴输入间隙中,使工件表而产生电化学作用,金属被电解并在其表面上形成一层氧化薄膜,这层氧化薄膜,由磨轮上的磨料磨去,随电解液冲走。电解作用与磨削过程交替进行,直至达到一定的精度和光洁度。 1、电源设备可采用低压大电流发电机或硅整流器供给直流电,输出电压为0~24伏。

1、电源设备可采用低压大电流发电机或硅整流器供给直流电,输出电压为0~24伏。 金属结合剂磨轮的优缺点:这种磨轮的优点是:导电性能好;结合强度高、成型性好;磨削质量高,表面光洁度.可▽10~▽11;生产率高,磨轮消耗小。其缺点是制造工艺复杂,成本较高。

金属结合剂磨轮的优缺点:这种磨轮的优点是:导电性能好;结合强度高、成型性好;磨削质量高,表面光洁度.可▽10~▽11;生产率高,磨轮消耗小。其缺点是制造工艺复杂,成本较高。 充填式端面磨轮磨轮结构如图5-12所示。磨轮基体为铜盘,在铜盘端面上开螺旋线或按切向散射线排列的沟槽,槽中填压混有磨料的环氧塑料。槽距和槽宽应保证磨料面积与导电面积之比为3:7,槽的方向应与磨轮旋转方向一致。并在外缘处的两槽间钻交错位置的圆孔,孔内填入磨料,以保证磨料与导电面积之比。这种磨轮的优点是制造简单,经济适用,可制作平磨或内圆磨轮。其缺点是表面修整困难,不易平整,需经常反接电极,以保持加工问隙。

充填式端面磨轮磨轮结构如图5-12所示。磨轮基体为铜盘,在铜盘端面上开螺旋线或按切向散射线排列的沟槽,槽中填压混有磨料的环氧塑料。槽距和槽宽应保证磨料面积与导电面积之比为3:7,槽的方向应与磨轮旋转方向一致。并在外缘处的两槽间钻交错位置的圆孔,孔内填入磨料,以保证磨料与导电面积之比。这种磨轮的优点是制造简单,经济适用,可制作平磨或内圆磨轮。其缺点是表面修整困难,不易平整,需经常反接电极,以保持加工问隙。 可调节式端面磨轮磨轮结构如图5-13所示。这种磨轮的优点是工作过程中不必用反接电极法获得加工间隙,只需调节螺钉来控制导电铜盘与磨块的相对位置,即可保证要求。其技术条件是:磨块面积与导电铜盘而积之比为3:7;磨块为碳化硼、碳化硅或氧化铝;磨块与轮体用环氧塑料粘结;工作时调整导电铜盘,使磨块高出0.2~0.3毫米;导电磨盘上孔d为电解液输出孔,孔的总面积应等于电解液水管截面积的1、2倍以上。

可调节式端面磨轮磨轮结构如图5-13所示。这种磨轮的优点是工作过程中不必用反接电极法获得加工间隙,只需调节螺钉来控制导电铜盘与磨块的相对位置,即可保证要求。其技术条件是:磨块面积与导电铜盘而积之比为3:7;磨块为碳化硼、碳化硅或氧化铝;磨块与轮体用环氧塑料粘结;工作时调整导电铜盘,使磨块高出0.2~0.3毫米;导电磨盘上孔d为电解液输出孔,孔的总面积应等于电解液水管截面积的1、2倍以上。 (3)挤压式磨轮挤压式磨轮的制造是利用淬硬的滚轮或压盘,将磨料压入金属轮坯的外圆或端面,并在其上电镀一层镍,以增加磨料嵌附的牢固性。这种磨轮的优点是:制造简单,生产周期短;不需复杂的工艺装备,制造成本低;适于做成形磨轮。其缺点是磨粒分布不均,容易影响加工表面质量;磨粒容易脱落,耐用度较低;含磨料层浅,使用寿命短。

(3)挤压式磨轮挤压式磨轮的制造是利用淬硬的滚轮或压盘,将磨料压入金属轮坯的外圆或端面,并在其上电镀一层镍,以增加磨料嵌附的牢固性。这种磨轮的优点是:制造简单,生产周期短;不需复杂的工艺装备,制造成本低;适于做成形磨轮。其缺点是磨粒分布不均,容易影响加工表面质量;磨粒容易脱落,耐用度较低;含磨料层浅,使用寿命短。 电解液应均匀连续供给,流量适当。流量过大,虽生产率高,但尺寸不易控制,特别是尖角部分易成圆弧状;而流量过小,供给不易均匀,且容易产生火花,一般使用流量约1-3升/分。精加工时流量应适当减小。

电解液应均匀连续供给,流量适当。流量过大,虽生产率高,但尺寸不易控制,特别是尖角部分易成圆弧状;而流量过小,供给不易均匀,且容易产生火花,一般使用流量约1-3升/分。精加工时流量应适当减小。