通过注水井向油层注水,是保证油层压力,提高油藏采油速度和采收率而被广泛采用的一项重要开发措施。在油田注水工程中,注水泵是满足油田注水,保证地层压力的源设备,为了保证较长时期内满足油田注水需要,在设计上注水泵的容量选型一般都较大,同时在实际生产中,日注水量又总是一个波动较大的参数。特别是在高压注水系统中,大马拉小车的现象比较普遍,注水泵泵压与注水管线干压之间存在较大的压差,必须靠控制出口阀门来保证注水管网的注水压力,这样既造成大量的电能被白白的消耗掉,同时又由于泵压较高对机泵的运行也十分不利。在保证油田配注要求的前提下,如何提高注水系统的效率,使其能耗降到最低,一直是我们研究探讨的课题。近几年国产高压大功率变频技术取得了新的突破,为我们在高压注水系统采用交流变频调速装置创造了条件。变频装置依据注水管网需要的压力进行参数设定,自动调节注水量,既节约大量的电能又降低了机泵的损耗,对降低油田生产运行成本有着十分积极的意义。

二、油田注水工艺概况

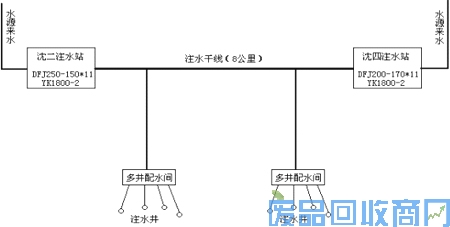

沈阳油田现有注水站5座,共安装高压注水泵16台,总装机容量23400KW,目前正常运行4-5台注水泵,运行容量7900KW。为适应注水量的变化,实现合理注水,需不断调整注水泵的运行方式。在没有调速措施的情况下,只能通过开泵台数或人工调节阀门来控制流量,必然造成注水系统能耗增高。以采油作业二区为例进行分析:

采油作业二区的注水任务主要由沈二注水站与沈四注水站联网运行共同承担,联网主干管线约8公里,总注水量在8200至9700方/日变动,波动幅度+15%、-20%。该管网中正常启运两台1800KW高压注水泵,注水排量分别为250m3/h(沈二注水站)和200m3/h(沈四注水站),管网平均干压为16.9MPa,泵压为18.9MPa,存在2Mpa的压差,注水量昼夜变化比较大,原设备又只能定速运行,所以只能靠调节阀门的开度来调节注水量的大小,人为地改变了管网的阻力,增加了管网损耗,造成相当大的一部分能量浪费在阀门上,致使注水单耗居高不下,不但不能够经济运行,而且增加了工人的工作量,调节不及时还会造成管网压力过高或过低,流量过大或过小,影响生产工艺及设备的安全运行,由此看来,如果给注水泵机组加装变频调速装置,泵管压差造成的能量损失就可以大大减小,甚至可能被消除。同时在变频调速装置的参与下,通过优化仿真,根据最优原则运行注水泵和调整注水管网的流量和压力,尽可能减少配水间及井口节流损失,从而使整个注水系统在高效区运行,达到节能地目的。

三、注水系统进行高压变频改造方案

1、水泵调速运行的节能原理

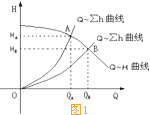

水泵工频定速运行时,为了保证管网压力及流量,同时保证电机不过载,只能靠改变泵出口阀门来调节泵的运行。水泵经关阀调节后,在小流量、高扬程(与原工况相对比)的工况下运行,泵管压差增大,单耗增高。如图一所示。 假设水泵原来在工况点B运行时,出口阀门处于全开状态,出水流量为QB,扬程为HB,如果想减少注水量,下降为QA,水泵在没有安装任何调整装置的情况下,只能通过关阀调节使出水量保持在QA,那么就有QA×(HA-HB)的功损失在出口阀门上,这样,不仅浪费了大量电能,而且出口阀门长期在水流冲击作用下故障增多,寿命缩短。

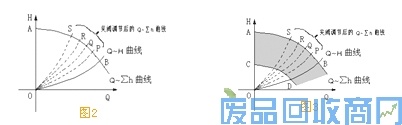

如图二所示为泵的典型的工作曲线,AB是泵的性能曲线,与额定系统压力曲线QB相匹配,在B点可以得到额定压力下的额定流量,在该点泵有最高的效率,关闭阀门可控制流量,当流量减小时,泵分别工作在P、Q、R、S点,此时泵需要在很高的压差下工作,因此泵的的能量输出比实际系统需要多得多,多余的能量在阀上表现为热量损耗,并被液体流动时带走。用泵的输出能量除以泵的效率,可以求得对泵的总输入能量。用调节阀控制减小流量,能量损失相当大。利用变频器调速,使电动机驱动泵在可变速情况下工作,要使得泵的特性曲线与系统在任何流量条件下的需要相匹配,流量与电机转速成正比,产生的压差与速度的平方成正比,因此可得一组特性曲线,如图三所示,无级变频调速后可得到AB~CD无数条水泵特性曲线,管路特性曲线与ABDC形成的阴影带任何一个交点,都可作为工况点与外网水量变化相适应,在较小的扬程下达到P、Q、R、S点所对应的流量,而且只损失很少的能量,其节能效果相当可观。

2、设备改造及运行情况

经过我方多次论证,根据采油作业二区注水系统运行及现场实际情况,决定在沈四注水站1800KW注水电机上采用利德华福公司生产的HARSVERT-A06/220高压大功率变频器,该设备具有如下优点:

全中文WINDOWS操作界面,彩色液晶触摸屏;

输入功率因数高,电流谐波少,无须功率因数补偿/谐波抑制装置;

输出阶梯正弦PWM波形,无须输出滤波装置,对电缆、电机绝缘无损害,电机谐波少,减少轴承、叶片的机械振动,输出线可以长达1000米;

功率电路模块化设计,维护简单;

高压主回路与控制器之间为光纤连接,安全可靠;

完整的故障监测电路、精确的故障报警保护;

内置PLC,易于改变控制逻辑关系,适应多变的现场需要;

可灵活选择现场控制/远程控制;

可接受和输出0~10V/4~20mA工业标准信号;

可根据用户需要内置PID调节器;

完整的通用变频器参数设定功能;

高效率(>96%)

HARSVERT-A06/220高压变频调速设备于2003年7月24日开始试运行, 正式投入运行的时间是8月1日,最初采用开环方式运形,即通过观测注水量变化,人工调节电机频率,改变电机转速,采集不同流量、压力变化点,摸索运行经验,2003年8月27日改到闭环运行,通过采集管网干压压力信号,追踪管网压力幅值的变化,自动调节电机转速,达到人机一体,自能化控制。通过近两个月的运行来看,HARSVERT-A06/220高压变频调速装置各种保护功能齐全,具备直流母线过欠压,功率单元驱动故障,变压器温度报警及UPS掉电,柜门非法打开等轻重故障报警,尤其具备流量及压力上下限报警功能,可以有效避免流量过低时水泵发生气蚀现象,保证的设备的安全运行。利用该设备的工控机界面,可以非常直观的观测到变频器的输入输出电压和电流波形、同时还可实时采集到注水泵的注水量、耗电量、实际管网压力的瞬时变化和累计数据,便于现场工作人员进行节能分析和管理。

四、节能及经济效益分析

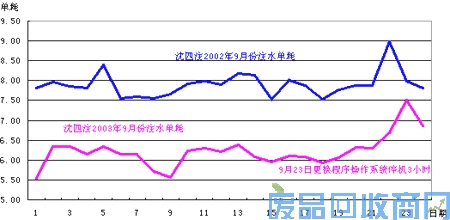

我们对2003年8月份、9月份沈四注水站注水泵1800KW高压电机每天运行的主要参数电量、注水量进行了认真的统计,并与2002年同期统计数据进行比较、分析,结论如下:

1、直接经济效益

1)注水单耗由去年同期的7.87KWh/m3降低到目前的6.33KWh/m3;

沈四注水站2002-2003年九月份注水单耗对比图

2)按年注水量为150×104m3,电价按0.46元/KWh,年运行时间按7200小时计算,则年可节约电量为231×104KWh,节约电费为106.26万元。

2、间接经济效益

1)在工频50Hz电网直接启动时,对电网和电机的机械冲击较大,声响很大,估算其启动一次的损耗为:Ws=0.5J(1+r1/r2)Tm /(Tm-TL),离心泵负载的平方转矩特性与异步电动机起动时的机械特性曲线部分相似,可以Tm/(Tm-TL)=1计.而变频软起动损耗很小,只有上述Ws十分之一,则每年的起动节能也是很可观的。

2)当采用变频调速时,50Hz满载时功率因数为接近l,工作电流比电机额定电流值要低许多,这是由于变频装置的内滤波电容产生的改善功率因数的作用,可以为电网节约容量。

3)采用变频调速后,可以避免因通过阀门控制使泵过多偏离额定工作区而引起的振动,这种振动严重时会引起悬臂泵轴头断裂。由于启动缓慢及转速的降低,相应地延长了许多零部件如密封、轴承的寿命,特别是减轻了起动机械转矩对电机机械损伤,有效的延长了电机的使用寿命,减少了检修维护开支,节约大量维护费用。

五、总结

1、根据高压大功率变频器在油田注水系统的运行情况以及实际节能效果来看,对注水泵采用变频调速装置的改造达到了预期的效果,实现了降低注水单耗及改善工艺的目的,由此证明该项目的改造是成功的。

2、通过运行实践我们也发现,本系统中高压变频器的节能效果与系统管网的压力及沈二注水站定速泵阀门的开度有着直接的关系,有必要逐步摸索运行规律,寻找一个最佳的运行工况点,以便充分发挥高压变频装置的性能;挖掘更大的节能潜力。

3、如果将沈二注水站的定速泵改造成变速泵,二者同时进行变速调节,则综合节能效果会更佳。

4、通过目前运行单耗对比分析,二年内即可收回高压大功率变频系统改造的全部投资。